03, 2020

by Oree Laser

La máquina de corte por láserse ha convertido en el estándar para el procesamiento de chapa metálica debido a su alta eficiencia de procesamiento y alta calidad de corte final. Sin embargo, cuando algunos clientes usan el corte por láser, hay muchas rebabas en las superficies frontal y posterior del submaterial, que no solo afectarán la eficiencia del trabajo del equipo de producción, sino que también deberán inyectar más mano de obra para pulir las rebabas, lo que requiere mucho tiempo y trabajo. Esta situación no es causada por la máquina de corte por láser en sí, sino por un funcionamiento incorrecto.

En el proceso de procesamiento de la placa, la pureza del gas auxiliar de la máquina de corte por láser y los parámetros de los datos de corte afectarán la calidad del procesamiento. Entonces, ¿qué es exactamente un problema técnico?

De hecho, las rebabas son las partículas residuales que se derritieron en la superficie del material metálico y se solidificaron de nuevo --- la energía generada por el rayo láser enfocado en la superficie de la pieza de trabajo para vaporizar la superficie de la pieza de trabajo y soplar la escoria. Debido a operaciones de seguimiento inadecuadas, la masa fundida no se eliminó a tiempo y se "montó en la pared" en la superficie del submaterial.

1. Presión auxiliar de gas-aire, pureza

Cuando el material en la línea de corte de corte se derrite, el gas auxiliar expulsa la escoria en la ranura de corte en la superficie de la pieza de trabajo. Si no se usa el gas, la escoria se generará después de que la escoria se enfríe. Por lo tanto, la presión de aire del gas debe ser suficiente (demasiado pequeña para soplar con adhesión limpia, corte; demasiado grande para fundir líneas de sección transversal grandes, líneas diagonales), la presión de aire varía según la placa, puede encontrar la adecuada a través de la prueba de prueba Presión de aire. Y el gas auxiliar debe ser puro. La impureza hace que la cabeza del láser funcione a una velocidad reducida en la superficie de la pieza de trabajo (el gas auxiliar no puede producir una reacción química suficiente con los sub-materiales), la velocidad se vuelve lenta, el corte es irregular o no se puede cortar.

Además, según la información relevante, se sabe que la regla de fluctuación de presión auxiliar adecuada es:

● Cuando se usa oxígeno (gas auxiliar) para cortar chapa de acero al carbono:

Cuando el grosor de la placa delgada aumenta de 1 mm a 5 mm, el rango de presión de corte se reduce secuencialmente a 0.1-0.3MPa, 0.1-0.2MPa, 0.08-0.16MPa, 0.08-0.12MPa, 0.06-0.12MPa;

Cuando el grosor de la lámina de acero al carbono de grosor medio aumenta de 6 mm a 10 mm, los rangos de presión de gas-oxígeno auxiliar correspondientes se reducen secuencialmente a 0.06-0.12MPa, 0.05-0.10MPa, 0.05-0.10MPa;

● Cuando el nitrógeno (gas auxiliar) corta la placa de acero inoxidable:

Cuando su grosor aumenta de 1 mm a 6 mm, la presión de corte pasa de 0.8-2.0MPa a 1.0-2.0MPa a 1.2-2.0MPa, que es un corte de alta presión.

2.Posición de enfoque de ajuste de parámetros, posición de entrada de corte

Después de que el cliente haya preparado la máquina de corte por láser, es mejor dejar que el operador experimentado depure el equipo. Por lo tanto, es necesario ajustar los parámetros de corte al máximo. La presión del aire, la velocidad de flujo, la longitud focal y la velocidad de corte deben ajustarse varias veces. Las piezas de trabajo de alta calidad no se pueden cortar según los parámetros proporcionados por la máquina.

Si la posición de enfoque es demasiado alta, la rebaba se "hinchará", y la rebaba es muy dura y los lados no son lisos. También es necesario ajustar la posición de enfoque varias veces.

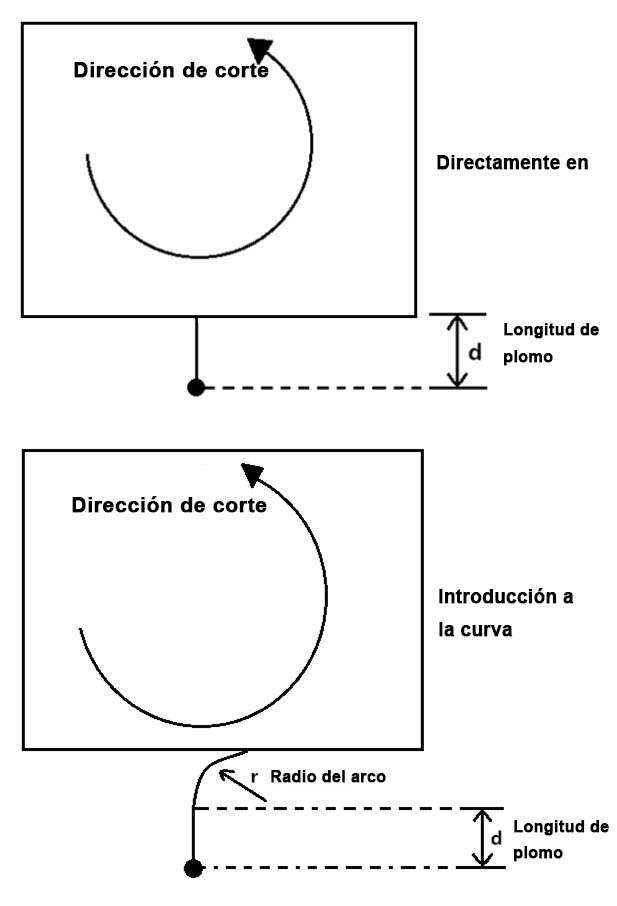

La línea de entrada debe estar muy lejos del submaterial para evitar el sobrecalentamiento local, y aparecen "botones de fusión" en la parte posterior del submaterial. La entrada es relativa al agujero del arco piloto. El orificio de inicio de arco también se denomina "orificio de inicio de corte". El diámetro del orificio de inicio de arco es mayor que la ranura normal. Por lo tanto, para mejorar la calidad de corte y ahorrar material de hoja, el orificio de inicio de arco debe colocarse en la chatarra del material de hoja. . Además, hay dos formas de introducir líneas: líneas rectas y arcos circulares.

En general, cuando aparece la rebaba en la parte frontal y posterior del submaterial, se puede verificar y resolver desde los siguientes aspectos:

1. Hay una desviación en la posición arriba y abajo del foco del haz.

2. La potencia de salida de la máquina de corte por láser no es suficiente.

3. La velocidad de corte de la máquina de corte es demasiado lenta.

4. La pureza del gas auxiliar no es suficiente.

6. Operación de fatiga de la máquina de corte por láser.

La máquina de corte por láser de fibra es un método de corte preciso. A menudo, un error de datos hará que su trabajo se ejecute de manera anormal. Por lo tanto, es necesario ser estricto en el trabajo para reducir los errores.

Fabricante profissional de máquina de corte a laser - oreelaser