08, 2018

by Site Editor

Puede encontrar la solución normal sobre la máquina de corte por láser y el proceso de corte por láser.

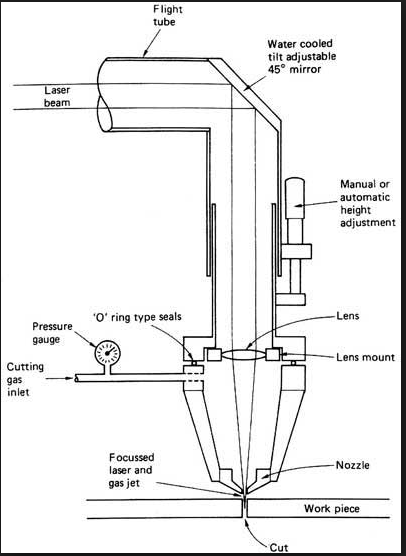

Principio de funcionamiento

El corte por láser es una tecnología que utiliza un láser para cortar materiales, y generalmente se usa para aplicaciones de fabricación industrial, pero también está comenzando a ser utilizado por escuelas, pequeñas empresas y aficionados. El corte por láser funciona al dirigir la salida de un láser de alta potencia más comúnmente a través de la óptica. La óptica láser y el CNC (control numérico por computadora) se utilizan para dirigir el material o el rayo láser generado. Un láser comercial típico para cortar materiales involucraría un sistema de control de movimiento para seguir un CNC o código G del patrón a cortar sobre el material. El rayo láser enfocado se dirige hacia el material, que luego se derrite, se quema, se evapora o es expulsado por un chorro de gas, dejando un borde con un acabado de superficie de alta calidad. Las cortadoras láser industriales se utilizan para cortar material de lámina plana, así como materiales estructurales y de tuberías.

Factores que influyen en la precisión de las dimensiones en el corte por láser

Confirmamos que un fabricante de máquinas de corte por láser es excelente, la precisión de corte es el primer estándar. Por lo tanto, la forma de confirmar la precisión de corte de los cuatro factores que se consideran a continuación serán calificados

1. El tamaño de la coagulación láser del generador láser. Si el punto es muy pequeño, la precisión de corte es muy alta, y si el espacio es muy pequeño después del corte. Esto demuestra que la precisión de la máquina de corte por láser es muy alta y la calidad es muy alta.

2. La exactitud de la mesa de trabajo. Si la precisión de la mesa de trabajo es muy alta, se mejorará la precisión del corte. Por lo tanto, la precisión de la mesa de trabajo también es un factor muy importante para medir la precisión del generador láser.

3. rayo láser condensado en un cono. Al cortar, el rayo láser disminuirá gradualmente, cuando el grosor del corte de la pieza de trabajo sea muy grande, la precisión del corte se reducirá, y la separación será muy grande.

4. Cortar el material es diferente, también afectará la precisión de la máquina de corte por láser. En el mismo caso, el corte de acero inoxidable y aluminio tendrá una precisión muy diferente, la precisión de corte de acero inoxidable será mayor y la sección será suave

Cómo enfocar el láser

El rayo láser se enfoca a través de la lente focal. La lente focal actúa como una lupa y la luz del sol. Para una lente de 55 mm, el rayo láser pasa a través de la lente y converge al punto más pequeño a unos 55 mm desde el borde de la lente. El rayo láser se concentra hasta el tamaño más pequeño en este "punto". Dado que la lente está montada en el tubo focal, la pregunta es cómo colocar el material en la ubicación óptima para grabar o cortar.

Primero, piensa en los resultados que deseas. Cuando queramos grabar, queremos que el rayo láser se enfoque en el punto más pequeño y que se ubique en la superficie superior del material. Tener el tamaño de punto más pequeño nos dará la mejor resolución. El mejor DPI (puntos por pulgada). La máquina láser debería haber venido con una herramienta de medición de altura manual. Algunas máquinas vienen con una pieza cuadrada o acrílico para que coincida con un marcador en el lado del tubo focal. Otras máquinas vienen con un sensor de calibre que se ajusta cómodamente entre la boquilla del tubo focal y la superficie superior del material.

El método de ajuste normal es colocar el material en la mesa de trabajo y luego mover la altura de la mesa de trabajo de modo que la superficie superior del material se encuentre en el punto de enfoque del rayo láser. Use la herramienta de medición mientras mueve la mesa a la altura adecuada. Asegúrate de no mover la mesa demasiado lejos. No querrá dañar la superficie de la mesa, el material o el conjunto focal.

La mayoría de las máquinas láser tienen una altura de mesa móvil. Si la mesa no se mueve o ya se ha movido a la parte superior, entonces el tubo focal tiene algún ajuste para moverse / deslizarse hacia arriba y hacia abajo aproximadamente 1,5 pulgadas. Primero, afloje la tuerca del tubo focal (o tornillo). Segundo, mueva el tubo focal a la altura deseada sobre la superficie del material. Por último, apriete la tuerca del tubo focal (o tornillo).

Es posible que le preocupe que esté utilizando la herramienta provista para colocar el enfoque a la distancia prescrita, pero el enfoque simplemente no parece correcto. Por favor, recuerde que la óptica china no es la mejor. La distancia focal óptima podría estar un poco más cerca o más lejos de la lente. Coloque un pedazo de material de desecho plano (madera) debajo del conjunto focal. Ajuste el enfoque de modo que el material esté ligeramente demasiado cerca de la lente focal. Use el botón "láser" para hacer un punto de prueba en la madera. El tamaño del punto será más grande que el deseo de grabado. Aleje la mesa de la lente solo una pequeña distancia. Mueva la madera a una ubicación de destino limpia. Haz otro punto de prueba usando el botón "láser". El tamaño del spot debería haberse reducido. Continúa moviendo la mesa y haciendo puntos de prueba en la superficie de la madera. Cuando el punto comienza a hacerse más grande, acaba de pasar el punto focal. Esta es la forma más fácil de encontrar la verdadera distancia focal de su lente.

Para conseguir el mejor grabado ....

1. Asegúrese de que su láser está enfocado en el material.

2. Si su material objetivo es una superficie irregular, puede encontrar algunas áreas donde el láser está fuera de foco.

3. Si su material objetivo es una varilla de pasador y no está utilizando un accesorio giratorio. El láser estará fuera de foco en algunas partes de la imagen.

4. Si su imagen parece borrosa en los bordes del corte con láser, pero está enfocada, es posible que esté intentando grabar a una velocidad demasiado alta. Ajuste la velocidad de grabado a un ritmo más lento. También deberá reducir el porcentaje de potencia del láser para no quemar el material en exceso.

5. Si su material muestra (Escanear) líneas en las áreas grabadas, entonces es posible que deba reducirse el "espacio de escaneo". La "brecha de escaneo" es la cantidad de espacio que el riel se mueve en la dirección Y entre los pases de escaneo del grabador. Establecer la "brecha de escaneo" en un número menor dará una mejor resolución. Con algunos materiales (aluminio anodizado, plásticos duros y madera dura), un espacio de escaneo de 0.05 puede dar excelentes resultados. Un buen ajuste para el vidrio es 0.07. En plásticos blandos, se necesitará un espacio de barrido de 0.1 para asegurar que el plástico no se pegue. Un ajuste de 0.1 es bueno para maderas blandas.

Si está grabando regularmente materiales que varían en la distancia desde el punto focal, puede ser una buena idea comprar una lente focal con una longitud focal más larga. La distancia focal más larga se mantendrá más estrecha para enfocar a mayor distancia.

Los tipos

Hay tres tipos principales de láseres utilizados en el corte por láser. El láser de CO2 es adecuado para corte, taladrado y grabado. Los láseres de neodimio (ND) y neodimio itrio-aluminio-granate (ND-YAG) son idénticos en estilo y difieren solo en la aplicación. ND se usa para perforar y donde se requiere alta energía pero baja repetición. El láser ND-YAG se usa donde se necesita una potencia muy alta y para taladrar y grabar. Tanto los láseres de CO2 como los de ND / ND-YAG se pueden usar para soldar.

Las variantes comunes de los láseres de CO2 incluyen flujo axial rápido, flujo axial lento, flujo transversal y losa.

Los láseres de CO2 comúnmente se "bombean" al pasar una corriente a través de la mezcla de gases (excitación de CC) o mediante el uso de energía de radiofrecuencia (excitación de RF). El método de RF es más nuevo y se ha vuelto más popular. Dado que los diseños de CC requieren electrodos dentro de la cavidad, pueden encontrar erosión de electrodos y placas de material de electrodos en la cristalería y la óptica. Dado que los resonadores de RF tienen electrodos externos, no son propensos a esos problemas.

Los láseres de CO2 se utilizan para el corte industrial de muchos materiales, incluyendo acero dulce, aluminio, acero inoxidable, titanio, panel de tareas, papel, cera, plásticos, madera y telas. Los láseres YAG se utilizan principalmente para cortar y trazar metales y cerámicas.

Además de la fuente de alimentación, el tipo de flujo de gas también puede afectar el rendimiento. En un resonador de flujo axial rápido, la mezcla de dióxido de carbono, helio y nitrógeno se hace circular a alta velocidad por una turbina o soplador. Los láseres de flujo transversal hacen circular la mezcla de gases a una velocidad más baja, lo que requiere un soplador más simple. Los resonadores de losa o enfriados por difusión tienen un campo de gas estático que no requiere presurización o cristalería, lo que permite ahorrar en turbinas de repuesto y en cristalería.

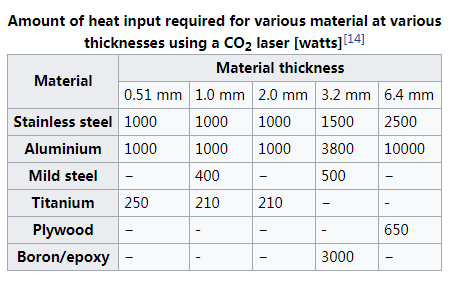

El generador láser y la óptica externa (incluida la lente de enfoque) requieren refrigeración. Dependiendo del tamaño y la configuración del sistema, el calor residual puede ser transferido por un refrigerante o directamente al aire. El agua es un refrigerante de uso común, que generalmente circula a través de un enfriador o sistema de transferencia de calor.

Un microjet láser es un láser guiado por chorro de agua en el que un rayo láser pulsado se acopla a un chorro de agua de baja presión. Esto se utiliza para realizar funciones de corte por láser mientras se usa el chorro de agua para guiar el rayo láser, como una fibra óptica, a través de la reflexión interna total. Las ventajas de esto son que el agua también elimina los residuos y enfría el material. Las ventajas adicionales sobre el corte por láser "seco" tradicional son las altas velocidades de corte, el corte paralelo y el corte omnidireccional.

Los láseres de fibra son un tipo de láser de estado sólido que está creciendo rápidamente dentro de la industria de corte de metales. A diferencia del CO2, la tecnología de fibra utiliza un medio de ganancia sólido, a diferencia de un gas o líquido. El "láser de semilla" produce el rayo láser y luego se amplifica dentro de una fibra de vidrio. Con una longitud de onda de solo 1.064 micrómetros, los láseres de fibra producen un tamaño de punto extremadamente pequeño (hasta 100 veces más pequeño en comparación con el CO2), lo que lo hace ideal para cortar material metálico reflectante. Esta es una de las principales ventajas de la fibra en comparación con el CO2.

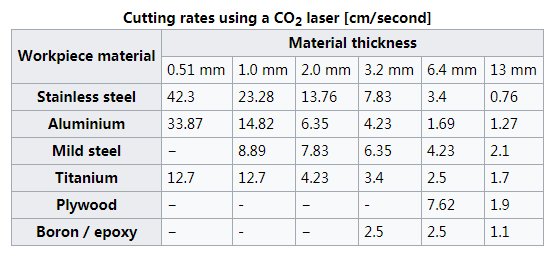

Tasas de producción y corte.

Solicitud

El corte por láser y el corte fino por láser se aplican para diferentes tipos de materiales donde los contornos complejos requieren un procesamiento preciso, rápido y sin fuerza. Los láseres crean cortes estrechos y logran cortes de alta precisión. Este método no muestra ninguna distorsión y, en muchos casos, el procesamiento posterior no es necesario, ya que el componente está sujeto a una pequeña entrada de calor y, en su mayoría, puede cortarse sin escoria.

Casi todos los tipos de metales se pueden cortar con láser: las aplicaciones más comunes son el acero dulce, el acero inoxidable y el aluminio. Otras piezas cortadas con láser están hechas de madera, plásticos, vidrio y cerámica. En comparación con las técnicas alternativas como el troquelado, el corte por láser ya es rentable para la producción de pequeños lotes. El gran beneficio del corte por láser es la entrada de energía láser localizada que proporciona diámetros focales pequeños, anchos de corte pequeños, alta velocidad de alimentación y una entrada de calor mínima.

Acero suave

El corte en dos dimensiones es un dominio del láser CO2. Las velocidades de corte típicas para el acero dulce son, por ejemplo, 18 m / min para 1 mm, 4,5 m / min para 3 mm y 1,5 m / min para una resistencia del material de 8 mm. Básicamente, el corte de metales con láser pasa por el calentamiento local del material por encima de su punto de fusión en el punto focal del láser enfocado. El material fundido resultante es expulsado por un flujo de gas orientado coaxialmente al rayo láser para formar una ranura.

En particular, para los aceros de baja aleación, el oxígeno se utiliza típicamente como gas de corte. En este momento, el grosor del contador procesable máximo para el corte con láser de acero es aproximadamente de 25 mm.

Acero inoxidable

El acero inoxidable se procesa con corte por fusión por láser. Los láseres de CO2 y también de estado sólido son adecuados para este tipo de aplicaciones, siendo preferidos los láseres de CO2 para el corte de materiales más gruesos. Los láseres de CO2 cortan acero inoxidable y acero de construcción a una velocidad de corte de 18 m / min a una resistencia del material de 1 mm.

En el procesamiento de micro materiales, los láseres de estado sólido (láser de fibra, ND pulsado: YAG) se aplican comúnmente para el corte de acero inoxidable por láser, lo que proporciona anchos de corte de hasta 20 micrones, dependiendo del grosor del acero.

Metales pesados no ferrosos(Procesamiento de materiales altamente reflectantes)

Aluminio, magnesio, latón, cobre, bronce, titanio, circonio, níquel, plata, oro, platino, tantalio, zinc o estaño son ejemplos de metales no ferrosos que se pueden cortar con un láser.

Dependiendo de los requisitos de la pieza de trabajo y del grosor del material, puede utilizar procesos de corte por remoción con láseres pulsados o procesos de corte por fusión con láseres CW.

¿Micro o macro?

Las piezas de trabajo finas se pueden cortar con láseres pulsados o láseres de onda continua. Con estos procesos, se utiliza un gas auxiliar para expulsar el material fundido de la ranura, lo que da como resultado un borde de corte sin rebabas. El ancho de la ranura será de entre 50 y 300 micrómetros según el material y el tipo de láser. La potencia del láser determina la velocidad de corte, que puede variar desde 0,5 m / min hasta más de 100 m / min. Al utilizar estos procesos de corte en materiales delgados, los láseres pulsados alcanzan una alta precisión, alta calidad y el impacto térmico es bajo. Los láseres de onda continua (macro) que utilizan el mismo proceso podrán alcanzar velocidades de corte muy altas.

El corte por sublimación se realiza sin ningún tipo de gas de corte. El material se evapora directamente y la brecha se crea mediante una ablación gradual. Esto se puede realizar utilizando láseres de fibra monomodo (macro) o con láseres de pulso corto con alta potencia pico (micro). Con ambos procesos, los sistemas de desviación de espejo son la opción preferida para el movimiento del haz.

Macro: ¿cuál es el láser correcto?

Tanto el láser de CO2 como el de fibra pueden usarse para cortar la mayoría de los metales no ferrosos. Algunos metales no ferrosos reflejan el rayo láser de CO2 con tanta fuerza que se prefiere el corte por láser de fibra. Esto aplica para cobre (cu), oro (au) y plata (ag). Para todos los demás metales no ferrosos, puede decir: los láseres de fibra tienen principalmente sus ventajas en láminas delgadas, pero los láseres de CO2 en su mayoría tienen una mejor calidad para materiales más gruesos.

Metales nobles

Resultados de corte perfectos para metales con alta conductividad térmica Los metales preciosos, como el oro, la plata y el platino, pueden cortarse con láser. Los metales de platino son cortados por el láser de CO2 y los láseres de estado sólido, mientras que para el oro y la plata, los láseres YAG de impulsos o q son la herramienta de primera elección, ya que las longitudes de onda de los láseres de estado sólido se absorben mejor.

Fabricante profissional de máquina de corte a laser - oreelaser